デジタル化事例DIGITAL CASE

デジタル化の背景

当社は、再生プラスチック専業メーカーとして1986年に創業致しました。創業当初に、廃プラスチックから樹脂製研磨材「サンブラスト」を開発し、タイヤ成形金型の洗浄用として日本の主要タイヤメーカーに納品をしております。その後、土に還る生分解性樹脂原料を開発し、農業用マルチフィルムの原料として製造販売しております。

近年は、経済のグローバル化が進み、競争相手が海外にまで広がり、安い輸入原料に苦しめられたり、VUCA時代と言われるように経営を取り巻く外部環境が極めて不透明で予断を許さない状況となっております。また、プラスチック市場が縮退傾向にある中で、当社は生き残りを賭けて“オンリーワン”、“ニッチトップ”商品に磨きをかけ、市場ニーズの先取りによる新たな市場開拓に挑戦しております。

最近では海洋におけるマイクロプラスチック問題、環境汚染問題の課題解決として漁具製造メーカー向けに、海洋生分解性プラスチックを用いたコンパウンド複合材の開発を行っています。

いずれの原料製造においても海外製品や、競合他社との優位性を保ち、顧客満足度を上げるためにはQCD(品質・製造コスト・納期)管理精度を上げ、生産性向上が欠かせません。

特に大手企業と違って多品種小ロット製造をしている当社においては、繁雑な製造工程を日々、正確に運営していくためにDXは必然の流れで、QCDの維持向上を目的に独自の生産管理システムを構築して運用をしております。

デジタル活用の概要

当社は、従前より工場のIT化をマイクロソフト社のエクセルを活用した伝票発行、集計、その他・報連相の手段として活用しておりました。また本社との連絡手段は電話とFAXであり属人的な運用問題や、管理精度の問題が発生していたこと、事務部門でも作業面での繁雑さ負荷、モレなどの問題があって以下のような課題整理を行い、IT活用に向けた導入コンセプトを明確にして生産管理システムの構築を行っています。

大手の仕入先とEDIで支払いデータの交換が可能となっており、支払先と単価など不一致を探す作業の短縮が可能となっています。

【生産管理システム構築方針・開発コンセプト】

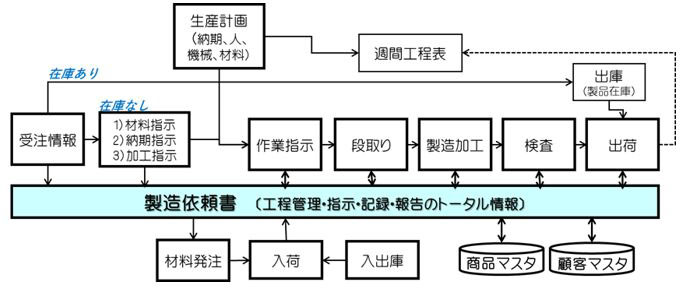

- 現状分析にて確認した結果、当社は「製造依頼書」という創業以来、改善を重ねノウハウが詰まった文書で製造業務の全てを管理できていました。したがって、先人の知見が埋め込まれ、使い慣れたこの文書をコアにおいた生産管理システムを構築します。

- バラバラの情報をITを活用し一元管理できるようにして、誰もが同じ情報を使って業務遂行ができるようにします。

- ITにできることはITに任せて作業者には、今以上の負担を掛けないようにします。

具体的には作業日報の廃止、ファイリングした書類の伝搬、連絡メモなどの廃止をして作業者負担を軽減する運用を並行して行いました。

【生産管理システム構築方針・開発コンセプト】

営業・工場長・作業者・経理の各部門が参集して、IT利活用に向けた理想形の業務プロセスを検討しながら、自分たちのITスキルに応じた現実的なITシステムを作りあげております。利用者のITスキルは高くないため、利用時の対話画面や、キー操作などは素人が間違わない方法、間違った場合には修正がしやすい操作をITベンダーに依頼して、使い勝手重視のシステム開発を行うことに注力しました。

また、使い慣れた製造依頼書、伝票類は極力、原形に近い様式を踏襲して紙から画面に置き換わった程度に留めて違和感のないIT操作ができるように随所に工夫しております。

デジタル活用の効果

構築した生産管理システムは、運用を開始してから2年ほど経過しております。工場を中心にしたIT化ですが全社的に色々な定量的、定性的な効果が出ておりますので、その効果測定をした内容を表記します。

工場部門

作業者全員が同じ情報を共有して業務遂行できるようになった

- 割込み作業によるリスケ調整が円滑にでき協力が得やすい

- 後工程の段取りが先行してできロス時間がない

作業者の負荷バランス、再調整がしやすい

- 自他共に常に負荷量を推量でき自律的な相互支援を行える

- 注文の優先順、工数が分かるため朝礼時に作業再配分を決めやすい

材料待ち、手配ミスが減った

- 常に先行管理ができるため材料待ちを防げている

- 過去情報の参照による材料発注ミスを防げるようになった

トレーサビリティが素早くできクレーム対応がしやすい

営業部門

納期見積を即答できるようになった

納期リスクを判断しやすくなって、事前の対策ができている

受注時点で粗利額の計算精度があがった

業務部門(配送)

倉庫⇔工場の在庫移動のムダ配送を削減、効率化が図れた

自社納品をしており配送者が、納品時に具体的な注意点(文書)を伝えられる

経理部門

出荷情報より売上計上が的確にでき計上モレを防止できている

本社と工場の二重帳簿(在庫管理、完成製造数計上など)がなくなった

本事業成果により販売管理システムとのデータ連携が円滑にできている

上表には、定性的効果のみを記述しております。定量的成果としても仔細は省略させて頂きますが200時間/月以上の成果があがっております。

総括的に成果を述べれば、工場の業務可視化が図れて、営業部門、本社部門でも電話等による都度の確認作業が不要となり円滑な業務遂行が実現できています。

他に特筆すべき点は、顧客との信頼関係の向上、満足度の向上を図るために新たな付加価値サービスの提供として「原料性能検査表の提供」「当社商品仕様の公開」「製造商品の性能記録の提供」を円滑に実施できるようになって、ITを大いに活かした運用ができるようになりました。

今後の課題・目標

当社においては10年以上前から販売管理システム〔商魂・商管〕を運用して事務部門のIT化が図れており、今回の生産管理システムの稼働と共に、カネとモノについてDXが図れ、順調にDX成果を出せるようになってきました。しかし、社会情勢から見れば少子高齢化が進み、人材の採用も円滑にできなくなってきておりますので、今後はより一層のDXを図っていくことが必須条件と捉えております。

支援機関からのご指導もあって以下のようなDXを継続推進していく予定です。

- 工場のIoT導入による機器、設備の稼働監視(自動化、運用の省力化)

- 倉庫の自動化(在庫管理、入出庫業務の省力化)

- 老朽化した設備更新として24時間自動運転ができる省力化設備の導入

株式会社グランツ

代表取締役 堀木 祐規子

本社所在地

愛知県稲沢市石橋2-277TEL

0587-21-7368F A X

0587-21-7612創業年月

1986年資本金

1,000万円売上高

8億2000万円従業員数

18名H P

https://www.gurantsu.co.jp/